В последние годы мировая светодиодная индустрия развивается быстрыми темпами, и страны проявляют большой энтузиазм в развитии светодиодной промышленности. 7 мая 2012 года в 12-м пятилетнем специальном плане развития науки и техники полупроводникового освещения (проект для запроса мнений), опубликованном Министерством науки и техники, было предложено, что к 2015 году на светодиодные осветительные приборы будет приходиться 30% общего освещения, и будет построено 50 пилотных демонстрационных городов "десяти тысяч городов". Рыночный спрос и политическая поддержка указывают на то, что рыночные перспективы светодиодных ламп очень широки, а светорассеивающий материал, являющийся материалом оболочки светодиодных ламп и фонарей, также пользуется огромным спросом на рынке. В настоящее время большинство новых фотодиффузионных материалов производятся путем смешивания прозрачных полимерных матричных материалов и рассеивающих частиц. В качестве рассеивателей света в основном используются неорганические частицы, в том числе стеклянные бусины, SiO2, TiO2, CaCO3, MgSiO3, BaSO4 и сульфиды ZnS,BaS. Эти неорганические частицы обычно твердые и неправильной формы, и они легко изнашиваются обрабатывающим оборудованием во время обработки, а размер частиц дисперсной фазы трудно достичь однородности, что снижает механические свойства полимерной матрицы. Эти частицы чувствительны к теплу, кислороду и ультрафиолетовому свету. Если дисперсные частицы слишком велики, это также приведет к неровной поверхности материала [1]. Кроме того, добавление неорганических частиц серьезно влияет на светопропускание. Применение неорганических частиц в светорассеивающих материалах серьезно ограничено. В последние годы в качестве светорассеивателей широко используются частицы органических полимеров, таких как полиметилметакрилат [2], полистирол [3], силиконовая смола [5-6], акриловая смола [6], микросферы из сшитого сополимера метилметакрилат-стирол [7- 8] и т.д.

Среди оптически диффузионных материалов выбор, дозировка и размер частиц светорассеивающего агента оказывают наиболее важное влияние на оптические свойства светорассеивающих материалов. Поликарбонат (ПК) с превосходными механическими свойствами и отличной технологичностью выбран в качестве матричного материала для изучения влияния различных видов, дозировки и размера частиц органического светорассеивающего агента на механические и оптические свойства светорассеивающих материалов. Предоставить ссылку для реального производства и применения.

1 Экспериментальная часть 1.1 основное сырье.

ПК: Немецкая компания Bayer.

Световой рассеиватель A: акриловый световой рассеиватель, продается на рынке;

светорассеиватель B (средний размер частиц 2 мкм), C (средний размер частиц.) 3 мкм): силиконовый светорассеиватель, от Wanda Chemical Co., limited; другие вспомогательные вещества: продаются на рынке.

1.2 основные инструменты и оборудование.

Сонаправленный двухшнековый экструдер: Тип CTE-35, Kobelon (Nanjing). Machinery co., Ltd.

Машина для литья под давлением: HTEF90W1, (Ningbo Haitian Plastic Machinery Group. Limited company)

Полевой эмиссионный сканирующий электронный микроскоп (SEM): QUANTA200. (тип A, американская компания FEI Co., Ltd.)

Тестер светопропускания/газа: WGT-S, Шанхайский отдел прецизионного оборудования.

Xue Instruments Co., Ltd.; Универсальная электронная машина для испытания на растяжение: SHIMADZU AGS-J.

Японский производственный институт Shimadzu.

Ударная испытательная машина: XJJ-5, Chengde Testing Machine Co, Ltd. Подразделение.

1.3 подготовка образцов.

Высушите сырье при 110 °C в течение 12 часов и разделите его на части до определенной массы.

Несколько частиц светорассеивателя и ПК равномерно смешиваются, а затем экструдируются и гранулируются в двухшнековом экструдере. Гранулы были высушены при 110 °C в течение 12 ч, а затем введены в тестовые образцы.

1.4 тестирование производительности.

TПрочность на разрыв проверяется по GB/T 1040.2 Mel 2006, прочность на удар с надрезом - по GB/T 1043.1 Mel 2008, а светопропускание и дымка - по GB/T 2410 Mel 2008.

Толщина - 2 мм.

SEM наблюдение: светорассеиватели Apene B и C были равномерно рассыпаны по поверхности.

На поверхность проводящего клея напылено золото, наблюдалось и фотографировалось с помощью РЭМ. Образцы были заморожены в жидком азоте и хрупко сломаны, золото было напылено на поверхность излома, наблюдалось и фотографировалось с помощью SEM.

2 результаты и обсуждение

2.1 по сравнению с неорганическим рассеивателем света

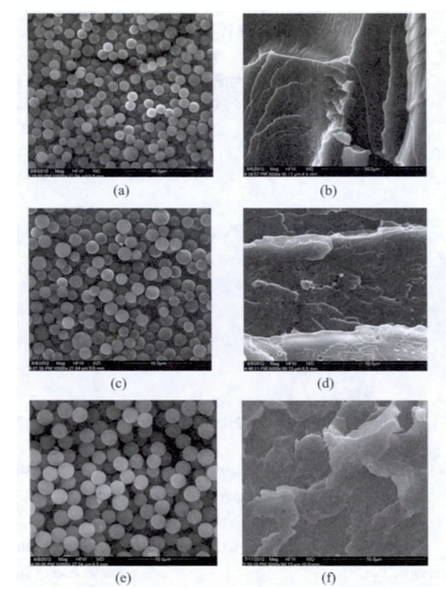

Органический светорассеиватель поглощает меньше света, поэтому его можно использовать для приготовления светорассеивающих материалов с высоким светопропусканием и высокой дымкой. На рисунке 1 представлены СЭМ-фотографии светорассеивателя и светорассеивателя на основе ПК (массовая доля светорассеивателя 0,5%).

Из рис. 1A, рис. 1C и рис. 1e, что светорассеиватели An и C представляют собой правильные сферические частицы, но распределение частиц по размерам светорассеивателя An широкое, диапазон распределения частиц по размерам составляет 1 ~ 4 мкм, а средний размер частиц - 2 мкм; размер частиц светорассеивателя B неоднородный, диапазон распределения частиц по размерам составляет 1 ~ 3 мкм, а средний размер частиц - 2 мкм; размер частиц светорассеивателя C однородный, распределение частиц по размерам концентрированное, а средний размер частиц - 3 мкм.

Как видно из рис. 1B, ФИГ. 1D и ФИГ. 1f, что светорассеивающий агент может быть равномерно диспергирован в матрице ПК и сохранять свою первоначальную форму. Однако на рис. 1D и рис. 1F на границе раздела между светорассеивающим агентом и матрицей имеются пустоты, а также большое количество пустот в образце, что указывает на плохую совместимость силиконового светорассеивающего агента и матричной смолы. Кроме того, поскольку образец готовится при температуре 280 ~ 300 °C, а светорассеиватель сохраняет свою первоначальную форму в образце, это свидетельствует о том, что три вида светорассеивателя обладают хорошей термостойкостью.

2.2 Механические свойства.

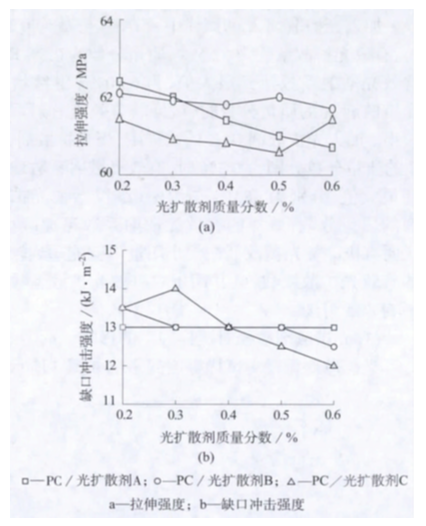

На рисунке 2 показано влияние количества светорассеивателя на механические свойства светорассеивающих материалов на основе ПК.

Как видно из рисунка 2, с увеличением массовой доли светорассеивателя прочность материала на разрыв имеет колебательную тенденцию к снижению, но диапазон изменений очень мал; ударная вязкость материала при надрезе имеет тенденцию к снижению, но диапазон изменений также очень мал. В целом, предел прочности на разрыв чистого ПК составляет 63 МПа. После добавления светорассеивающего агента прочность на разрыв колеблется между 60,5 и 62,5 МПа, что свидетельствует о том, что светорассеивающий агент не оказывает очевидного влияния на прочность материала на разрыв.

Это связано с тем, что количество дефектов в материале меньше, чем в самом материале, поэтому после добавления светорассеивателя не наблюдается значительного увеличения количества дефектов в материале в целом. Наиболее очевидное влияние на прочность материала при растяжении оказывают дефекты, приводящие к концентрации напряжения. После добавления светорассеивателя ударная вязкость материала при надрезе колеблется в пределах 12-14 кДж/м2. При увеличении массовой доли светорассеивающего агента A прочность материала при ударе с надрезом практически не изменяется, в то время как прочность материала при ударе с надрезом при добавлении светорассеивающего агента Bmind C уменьшается с увеличением его массовой доли. Это может быть связано с тем, что совместимость акрилового светорассеивателя с ПК лучше, чем совместимость силиконового светорассеивателя с ПК, а ПК является материалом, чувствительным к надрезу, поэтому материал склонен к хрупкому разрушению после добавления силиконового светорассеивателя, что приводит к снижению ударной прочности при надрезе. Однако из-за добавления меньшего количества светорассеивающего агента это снижение незначительно.

2.3 Оценка оптических свойств

Два основных показателя оптических диффузионных материалов - светопропускание и.

Дымка [9]. Светопропускание - это отношение светового потока, проходящего через образец, к световому потоку, облученному образцом, что является важным показателем, характеризующим прозрачность прозрачных полимерных материалов. Чем выше светопропускание полимерного материала, тем выше его прозрачность; дымка, также известная как мутность, представляет собой отношение рассеянного светового потока к световому потоку, который отклоняется от направления падающего света через образец, что используется для измерения степени неоднозначности или мутности прозрачного или полупрозрачного материала, которая вызвана прерывистостью или неравномерностью на внутренней поверхности или поверхности материала. Дымка обычно используется для характеристики интенсивности рассеяния света светорассеивающими материалами.

Основные результаты следующие: (1) влияние количества рассеивателя света на светопропускание и дымку образца. Причиной явления рассеяния света [10] является результат разрушения однородности среды, то есть существуют большие различия в оптических свойствах (таких как показатель преломления) между соседними элементами среды порядка длины волны, под действием падающего света они используются в качестве источников вторичных волн для обработки вторичных волн с различными амплитудами излучения, и их фазы также отличаются друг от друга. В результате когерентной суперпозиции вторичных волн, кроме того, что некоторые световые волны по-прежнему распространяются в направлении, заданном геометрической оптикой, они не могут быть смещены в других направлениях, что приводит к рассеянию. Поэтому рассеяние обязательно происходит, когда падающий свет облучается на границе раздела двух веществ с различным показателем преломления.

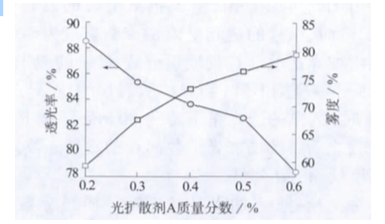

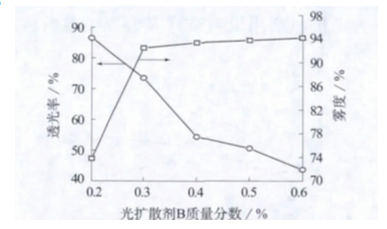

Из рисунка 3 видно, что при массовой доле светорассеивателя An, равной 0,2%, светопропускание образца составляет 88,6%, а дымка - 59,3%. С увеличением массовой доли светорассеивателя A светопропускание образца постепенно уменьшается, а дымка увеличивается. Когда массовая доля светорассеивателя An составляет 0,6%, светопропускание образца составляет 78,4%, дымка - 79,3%, дымка относительно низкая, и дымка (≥ 90%) далека от требуемой дымки (≥ 90%). Необходимо продолжать увеличивать массовую долю светорассеивателя A, чтобы соответствовать требованиям.

Как видно из рисунка 4, когда массовая доля светорассеивателя B составляет 0,2%, светопропускание образца составляет 86,5%, а дымка - 73,8%; когда массовая доля светорассеивателя B увеличивается до 0.3%, светопропускание образца уменьшается до 73,5%, а дымка увеличивается до 92,5%; если массовая доля светорассеивателя B продолжает увеличиваться, светопропускание образца быстро уменьшается, а дымка медленно увеличивается.

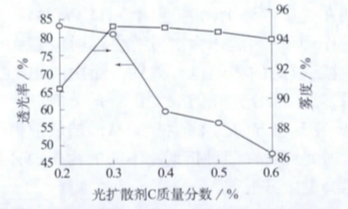

Из рисунка 5 видно, что при массовой доле светорассеивателя C, равной 0,2%, светопропускание образца составляет 83,2%, а дымка - 90,8%. Если массовая доля светорассеивателя C продолжает увеличиваться, светопропускание образца значительно уменьшается, а дымка увеличивается. Когда массовая доля светорассеивателя C составляет 0,3%, светопропускание образца снижается до 80,8%, а дымка увеличивается до 94,9%. После этого, когда массовая доля светорассеивателя C продолжает увеличиваться, дымка образца уменьшается.

Таким образом, при одинаковой массовой доле светорассеивающего агента светопропускание образца со светорассеивающим агентом A (акриловая кислота) выше, чем образца со светорассеивающим агентом BMagine C (кремнийорганическое вещество), а дымка первого, очевидно, ниже. Это объясняется тем, что силиконовый светорассеиватель поглощает больше света, чем акриловый.

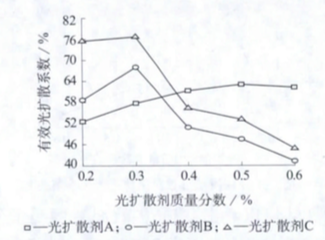

(2) влияние количества рассеивателя света на эффективный коэффициент рассеивания света образца.

В общем случае эффективная светорассеивающая способность материала выражается через светопропускание × дымку. Чем выше это значение, тем меньше потери света при достижении интенсивности спекулярного рассеивания. Идеальное значение светопропускания и туманности можно получить, изменяя количество рассеивателя света, которое можно преобразовать в эффективный коэффициент рассеивания света [2].

Из рисунка 6 видно, что эффективный коэффициент рассеивания света образца сначала увеличивается, а затем уменьшается с увеличением массовой доли светорассеивателя. В образце с добавлением светорассеивающего агента A, когда массовая доля составляет 0,2%, эффективный коэффициент рассеяния света составляет 52,5%; когда массовая доля составляет 0,5%, эффективный коэффициент рассеяния света достигает максимального значения, которое составляет 63,0%; когда массовая доля светорассеивающего агента A продолжает увеличиваться, эффективный коэффициент рассеяния света образца уменьшается. Когда массовая доля светорассеивателя BMague C составляет 0,3%, эффективный коэффициент светорассеяния достигает максимального значения, которое составляет 68,0% и 76,7% соответственно, и при дальнейшем увеличении массовой доли светорассеивателя эффективный коэффициент светорассеяния образца быстро уменьшается. Результаты показывают, что силиконовый светорассеиватель может достичь более высокого эффективного коэффициента рассеивания света при небольшой дозировке, а влияние его дозировки на эффективный коэффициент рассеивания света очень очевидно.

(3) влияние размера частиц светорассеивающего агента на помутнение образца.

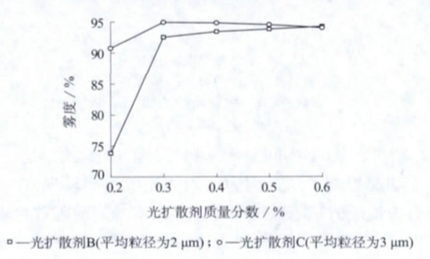

Влияние размера частиц светорассеивающего агента на помутнение образца показано на рисунке 7.

Как видно на рисунке 7, дымка материала с использованием оптического рассеивателя B в целом ниже, чем с использованием оптического рассеивателя C, но разница между ними относительно невелика. Это объясняется тем, что размер частиц рассеивателя света, используемого в данном эксперименте, больше длины волны видимого света, и его эффект рассеяния относится к рассеянию Ми. Согласно теории рассеяния Ми, сферические частицы равномерно диспергированы в матричной смоле, а интенсивность рассеяния системы является функцией показателя преломления, размера частиц, угла рассеяния и длины волны падающего света в окружающей среде [10]. Угол рассеяния и длина волны падающего света в среде вокруг частиц не учитываются, а рассматривается только влияние показателя преломления и размера частиц на оптические свойства образцов. В определенном диапазоне, чем больше размер частиц, тем больше разница в показателе преломления и тем выше интенсивность рассеяния материала. В соответствии с.

Согласно формуле расчета в GB/T 2410 Mel 200 "Определение светопропускания и дымки 8 прозрачных пластиков", материалы с высокой интенсивностью рассеяния имеют высокую дымку. Размер частиц светорассеивающего агента C больше, чем у светорассеивающего агента B, поэтому дымка образца со светорассеивающим агентом C выше, чем у светорассеивающего агента B. Поскольку разница в размере частиц мала, разница в дымке невелика.

3 заключение.

Основные результаты следующие: (1) совместимость кремнийорганического светорассеивателя и матрицы ПК плохая, в то время как совместимость акрилового светорассеивателя и матрицы ПК лучше. Добавление кремнийорганического светорассеивателя не влияет на прочность ПК при растяжении, но оказывает определенное влияние на ударную прочность при надрезе.

(2) количество светорассеивателя оказывает большое влияние на светопропускание и дымку материала. Для акрилового светорассеивателя, чтобы материал достиг определенной дымки, необходимо увеличить его дозировку, но он имеет более высокое светопропускание; добавление небольшого количества силиконового светорассеивателя может заставить материал достичь более высокой дымки, в то же время, светопропускание не уменьшается явно. Когда массовая доля силиконового рассеивателя света C составляет 0,3%, эффективный коэффициент рассеивания света материала может достигать 76,7%, светопропускание составляет 80,8%, а дымка - 94,9%, что имеет хорошее практическое применение.

(3) размер частиц светорассеивающего агента влияет на дымку материала в определенном диапазоне, и дымка материала с большим размером частиц светорассеивающего агента выше.