1 предисловие.

Как источник света четвертого поколения, светоизлучающий диод (LED) обладает рядом преимуществ, таких как низкое энергопотребление, малый размер, быстрый отклик, высокая надежность, долгий срок службы и так далее.

В последние годы, руководствуясь концепцией развития энергосбережения и защиты окружающей среды, светодиодное освещение начало стремительно развиваться, заменив традиционные источники освещения, и широко используется в дисплеях, освещении, сигнальной индикации и других областях. Однако нагрев светодиодных источников света является серьезным, поэтому выдвигаются повышенные требования к теплостойкости периферийных материалов, таких как абажуры и держатели ламп. Поликарбонат (PC) обладает отличными оптическими свойствами, механическими свойствами, теплостойкостью и диэлектрическими свойствами, поэтому он является идеальным материалом для изготовления светодиодных ламп и фонарей. Из-за высокой световой отдачи и сильной направленности источник света, состоящий из светодиодных ламп и их массива, является сильным, что легко может привести к повреждению глаз человека, поэтому необходимо использовать светорассеивающий материал в качестве передней крышки светодиодного источника света, чтобы превратить его в более равномерный и мягкий поверхностный источник света. Светорассеивающие материалы обычно получают путем диспергирования частиц светорассеивателя в прозрачной полимерной матрице и обладают высокой светопропускаемостью и дымкой, что позволяет достичь хорошего выравнивающего эффекта при условии небольшой потери интенсивности света [3]. Полистирол, полиметилметакрилат и диоксид кремния широко используются в фотодиффузионных материалах для ПК, но область применения этих материалов в некоторой степени ограничена из-за их относительно высокой стоимости. В данной работе изучается влияние боэмита на характеристики ПК. Результаты показывают, что боэмит может не только сохранить отличные механические свойства ПК, но и обеспечить хороший эффект рассеивания света и текучесть обработки, что, как ожидается, обеспечит более экономически эффективное решение для крупномасштабного светодиодного осветительного оборудования.

2. Часть эксперимента

2.1 основное сырье и оборудование.

Смола для ПК: промышленный сорт, расход расплава 3 г 10 мин, Mitsubishi Co., Ltd.; Боэмит: размер частиц 2 мкм, Anhui Yishitong Co., Ltd. Другие вспомогательные материалы: на рынке. Двухшнековый экструдер: STS-35, Nanjing Kobelong Machinery Co., Ltd.; машина для литья под давлением: HTF86/TJ, China Haitian plastic Machinery Co., Ltd.; универсальная испытательная машина: CMT6103, Shenzhen New Sansi Material Testing Co., Ltd.; ударный тестер: BPI-5.5STAC, Zwick/Roell, Германия; тестер скорости потока расплава: BMF-003, Zwick/Roell, Германия; измеритель пропускания видимого света: BTR-1S, Hebei Xianhe Science and Technology Co., Ltd. Сканирующий электронный микроскоп: Smur3400N, Beijing Tianmei (China) Scientific Instruments Co., Ltd.

2.2 подготовка фотодиффузионного ПК.

Экспериментальная формула фотодиффузионного ПК приведена в таблице 1. Согласно формуле, компоненты полностью перемешиваются и добавляются в бункер экструдера. Температура экструзии от первой до десятой зоны составляет 140,270,270,260,260,250,250,250,270 °C, скорость вращения шнека - 300 об/мин, подача - 30 кг/ч. После того как экструзионная лента нарезана и высушена, механика и квадратная пластина готовятся с помощью механизма литья под давлением. Температура впрыска составляет 300 °C, давление и скорость впрыска - 800,144 МПа и 55% ~ 99%, соответственно. После того, как шлицы были отрегулированы при температуре 25 °C и влажности 50% в течение 24 часов, были проведены соответствующие испытания.

| ПК | Boehmite | |

| 1# | 100 | |

| 2# | 100 | 0.5 |

| 3# | 100 | 1 |

| 4# | 100 | 2 |

| 5# | 100 | 3 |

2.3 тестирование производительности.

Светопропускание и дымка измерялись с помощью квадратной пластины толщиной 2,0 мм. Условие испытания индекса плавления - 300 °C 1,2 кг. Механические свойства проверяются по стандарту ASTM. Скорость испытания на растяжение составляет 50 мм/мин, а скорость испытания на изгиб - 2 мм/мин.

Рис.1 Морфология боэмита (a) и ПК/боэмита (b)

3 результаты и обсуждение.

3.1 Влияние боэмита на оптические свойства ПК

Состав боэмита - γ-AlOOH, а его кристалл имеет белый цвет при комнатной температуре. Морфология боэмита представляет собой кубический кристалл с размером частиц около 2 мкм по данным СЭМ, его форма и размер регулярны и однородны (рис. 1а), что является основой для его хорошего оптического эффекта. Когда боэмит добавляется в смолу ПК, он хорошо диспергируется, не образуются агрегаты большого размера, количество светорассеивающих частиц в системе не уменьшается из-за агломерации, а из-за отсутствия взаимодействия связь между боэмитом и смолой ПК слабая, между ними существует определенный зазор (рис. 1b), что также усиливает эффект рассеяния света на границе раздела [6].

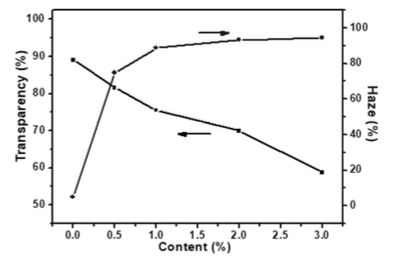

Прозрачность и дымка ПК, содержащего бемит

Влияние бемита на светопропускание и дымку ПК показано на рисунке 2. С увеличением содержания бемита светопропускание ПК линейно уменьшалось. Когда содержание боэмита достигло 3,0%, светопропускание снизилось с 89,1% чистого ПК до 58,8%, которое оставалось на высоком уровне. Причина заключается в том, что показатель преломления боэмита составляет 1,63-1,67, что близко к показателю преломления ПК. Что касается помутнения, то при содержании боэмита 0,5% помутнение резко возрастает с 5,0% чистого ПК до 74,7%. При содержании боэмита 2,0%, дымка составляет более 90% (93,2%), но при дальнейшем увеличении содержания до 3,0%, дымка увеличивается только до 94,5%. Практическое применение соответствующих продуктов в этой области незначительно.

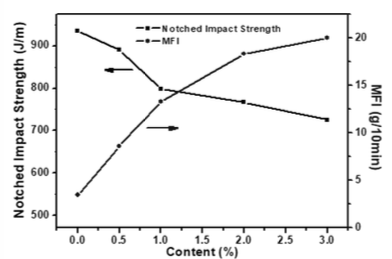

Рис.3 Текучесть и вязкость ПК, содержащего бемит

Рис.4

Прочность и жесткость ПК, содержащего бемит

В молекулярной структуре ПК стабильность карбонатных связей низкая. В условиях обработки боэмит, являясь своего рода гидроксидом, может катализировать гидролиз карбонатных связей, что приводит к снижению молекулярной массы ПК. Из рисунка 3 видно, что с увеличением содержания бемита индекс плавления ПК быстро увеличивается с 3,5 г 10 мин до 20,0 г 10 мин. Что касается вязкости, то при добавлении 3,0% боэмита ударная вязкость ПК снизилась с 935,7 до 725,0 Дж, но все еще оставалась на высоком уровне. Учитывая, что частицы боэмита, диспергированные в ПК, являются дефектной точкой, которая должна оказывать негативное влияние на ударную вязкость, можно предположить, что снижение молекулярной массы ПК и его влияние на вязкость ограничены, а существенное увеличение текучести системы в основном зависит от пластифицирующего эффекта низкомолекулярных продуктов, образующихся при гидролизе ПК. С другой стороны, боэмит может в определенной степени упрочнять ПК, а прочность на изгиб и модуль упругости ПК могут быть увеличены с 100,5 МПа и 2471 МПа до 106,5 МПа и 2701 МПа соответственно при добавлении 3,0% (рис. 4).

4 заключение

Добавление боэмита в ПК может эффективно улучшить дымку и сохранить высокую светопропускаемость, таким образом, достигая хорошего эффекта рассеивания света; боэмит может усилить ПК, но в определенной степени приводит к гидролизу карбонатной связи и снижению молекулярной массы ПК, что значительно увеличивает текучесть и немного снижает жесткость ПК. Когда содержание боэмита составляет 2,0%, свойства материала идеальны по эффекту диффузии света, механическим свойствам и текучести при обработке, и имеют хорошие комплексные свойства.