粒子拡散膜の作製方法は、基板表面に粒子(TiO2など)を混合した樹脂層をコーティングする。ドープされた粒子と膜形成樹脂の屈折率の差によって光拡散の効果が得られる。しかし、粒子の分散均一性の制御が比較的難しいため、作製された製品拡散フィルムは透過率が低く、ヘイズ範囲が小さいという欠点がある。

近年、より高度で低コストのマイクロナノ加工技術が開発され、研究者は表面微細構造による拡散膜の光学特性の最適化を探求し始めた。マイクロナノ加工技術は、平面グラフィックス技術、プローブグラフィックス技術、モデルグラフィックス技術の3種類に分けられる。

平面グラフィックス技術の核心は、そのパラレルイメージング特性にある。マスク上のデザインパターンを1回の露光で平面基板上に結像させるのが特徴である。光露光は、平面グラフィック技術の主流の結像方式、つまりいわゆる「リソグラフィ」方式である。その最大の利点は、出力レートが高いことである。光露光は主に集積回路製造に使用されるが、近年、このプロセスはマイクロシステム技術でも広く使用され、様々なマイクロ機械、マイクロ流体、マイクロ電気機械デバイスを製造している。平面プロセスは平行法で処理されるため、多数の微細構造が同時に形成される。したがって、平面プロセスは大量生産に適したプロセスである。

プローブグラフィックス技術は、ポイントイメージング法、つまり点ごとの走査によってイメージングを形成する技術である。ここでいうプローブとは、走査型トンネル顕微鏡や原子間力顕微鏡などの固体プローブだけでなく、集束イオンビーム、レーザービーム、原子ビーム、火花放電顕微鏡などの非固体プローブも含まれる。ただし、プローブプロセスの特徴であるポイント・バイ・ポイントの走査のため、平面プロセスのパラレルイメージング法に比べて撮像速度が大幅に低下するため、量産には向かないが、科学研究におけるマイクロ・ナノ加工には適している。

モデルのグラフィックプロセスは、マイクロナノサイズの型を使用して、対応するマイクロナノ構造をコピーすることである。これには以下のようなものがある:

ナノインプリント技術、プラスチック成形技術、金型鋳造技術。ナノインプリントは、ナノパターンを含むスタンプを使用して、軟化した有機ポリマー層に転写するもので、低コストで多数のナノパターンを再現することができる。ナノインプリント技術は、有機薄膜トランジスタ、生体弾性微細構造などの製造に広く使われている。成形技術は伝統的なプラスチック成形技術で、成形の構造サイズはミクロン以上であり、主にマイクロ流体やバイオチップの製造に使用されている。成形技術はまた、低コストの微細加工技術でもある。成形技術にはプラスチック鋳造と金属鋳造がある。成形も鋳造も、伝統的な加工技術をマイクロ・ナノ分野に拡張したものである。成型・鋳造は成型速度が速く、大量生産に適したプロセスでもある。

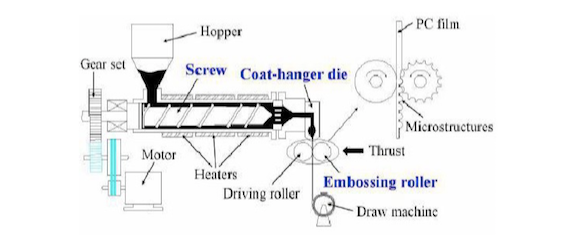

上記のマイクロ・ナノ加工技術の開発は、表面レリーフ光拡散フィルムの製造に新しいアイデアを提供する。スクイズローラーインプリント[25pr 46]、拡散リソグラフィ[36cr 47]、ホットエンボス[48-50]、自己組織化[39]、等方性エッチング[51]などの方法が報告されている。国立台湾大学のHuangらは、円柱レンズアレイの光拡散膜の作製について多くの研究を行い、円柱レンズアレイの光拡散膜を加工するために、押し出し成形とドラムインプリントの複合技術(図1~4に示す)を開発した。ドラムの微細構造をそのまま押出し板に転写し、連続生産を実現した。押し出しローラー転写法は、ダイ付き押し出し機を用いてPCやPMMAの粒状板を製造する。実験で作製した光拡散フィルムは、内部に光拡散板を含み、表面は微細構造を有している。しかし、この方法は設備が高価であり、500μm以下の厚さの拡散膜を押出成形することは困難である。

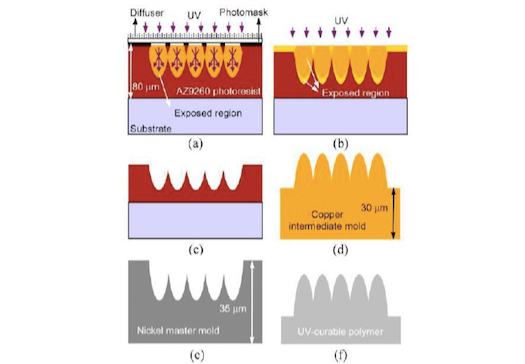

韓国科学技術院電気工学・コンピューターサイエンス学部のSung-Il ChangチームとJun-Bo Yoonチームは、拡散リソグラフィを用いた高アスペクト比のマイクロレンズアレイの作製に関して、実りある研究を行った(図1-5)。拡散リソグラフィは、コウモリの翼のような放射パターンを実現できる高アスペクト比のマイクロナノ構造を作製する能力を持つ。しかし、拡散リソグラフィによる高アスペクト比構造の作製には、露光パラメータと脱型パラメータの厳密な制御が必要である。

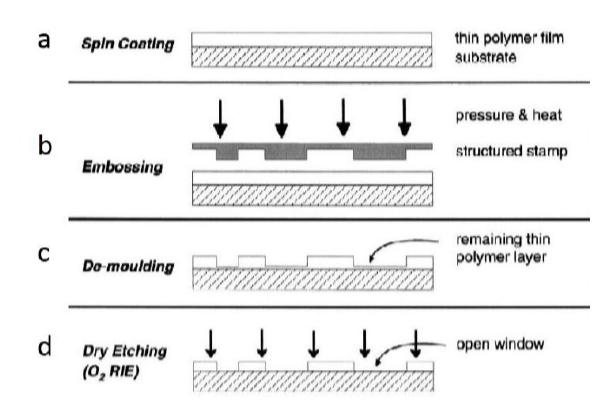

ホットエンボスは、金型表面で微細構造を作製した後、インプリンティングによってポリマー表面に転写する加工方法である。ホットエンボス金型は通常、レジストからニッケル板の表面にパターンを転写するために電鋳を使用する[52-53]。ホットエンボス加工では、温度を調整することで、転写構造の均一性と深さを向上させることができるが、温度が高すぎても低すぎても、構造の複製結果に影響を及ぼす。同様に、圧力が低すぎると微細構造の形や大きさが不 均一になり、圧力が高すぎると金型と試料が衝突し、金型 上の微細構造が破壊される可能性がある。