Negli ultimi anni, l'industria globale dei LED si è sviluppata rapidamente e i Paesi hanno mostrato grande entusiasmo per lo sviluppo dell'industria dei LED. Il 7 maggio 2012, il 12° Piano speciale quinquennale per lo sviluppo della scienza e della tecnologia dell'illuminazione a semiconduttori (bozza per la sollecitazione di pareri) emesso dal Ministero della Scienza e della Tecnologia ha proposto che entro il 2015 i prodotti per l'illuminazione a LED rappresenteranno 30% dell'illuminazione generale e che saranno costruite 50 città pilota dimostrative di "diecimila città". La domanda di mercato e il sostegno politico indicano che le prospettive di mercato delle lampade a LED sono molto ampie e anche il materiale di diffusione della luce, in quanto materiale di rivestimento delle lampade e delle lanterne a LED, ha dato vita a un'enorme domanda di mercato. Attualmente, la maggior parte dei nuovi materiali di fotodiffusione è prodotta dalla fusione di materiali a matrice polimerica trasparente e particelle di diffusione. Come diffusori di luce vengono utilizzate soprattutto particelle inorganiche, tra cui perle di vetro, SiO2, TiO2, CaCO3, MgSiO3, BaSO4 e solfuro di ZnS, BaS. Queste particelle inorganiche sono di solito dure e irregolari, facili da consumare durante la lavorazione e la dimensione delle particelle della fase dispersa è difficile da raggiungere in modo uniforme, il che riduce le proprietà meccaniche della matrice polimerica. Queste particelle sono sensibili al calore, all'ossigeno e alla luce ultravioletta. Se le particelle disperse sono troppo grandi, la superficie del materiale non è uniforme [1]. Inoltre, l'aggiunta di particelle inorganiche compromette seriamente la trasmittanza luminosa. L'applicazione delle particelle inorganiche nei materiali per la diffusione della luce è molto limitata. Negli ultimi anni, le particelle di polimeri organici sono state ampiamente utilizzate come diffusori di luce, come il polimetilmetacrilato [2], il polistirene [3], la resina siliconica [5-6], la resina acrilica [6], le microsfere di copolimero reticolato metilmetacrilato-stirene [7-8] e così via.

Tra i materiali a diffusione ottica, la selezione, il dosaggio e la dimensione delle particelle dell'agente di diffusione della luce hanno l'influenza più importante sulle proprietà ottiche dei materiali a diffusione luminosa. Il policarbonato (PC), con eccellenti proprietà meccaniche e ottima lavorabilità, è stato scelto come materiale matrice per studiare gli effetti di diversi tipi, dosaggi e dimensioni delle particelle di agente organico di diffusione della luce sulle proprietà meccaniche e ottiche dei materiali di diffusione della luce. Fornire un riferimento per la produzione e l'applicazione reale.

1 Parte sperimentale 1.1 materie prime principali.

PC: Società tedesca Bayer.

Diffusore di luce A: diffusore di luce in acrilico, commercializzato;

diffusore di luce B (dimensione media delle particelle 2 μ m), C (dimensione media delle particelle.) 3 μ m): diffusore di luce in silicone, di Wanda Chemical Co. limited; altri ausiliari: venduti sul mercato.

1.2 principali strumenti e attrezzature.

Estrusore bivite co-rotante: Tipo CTE-35, Kobelon (Nanjing). Machinery co., Ltd.

Macchina per lo stampaggio a iniezione: HTEF90W1, (Ningbo Haitian Plastic Machinery Group. società limitata)

Microscopio elettronico a scansione (SEM) a emissione di campo: QUANTA200. (Tipo A, American FEI Co., Ltd.)

Tester di trasmittanza luminosa/obliterazione: WGT-S, Dipartimento di precisione di Shanghai.

Xue Instruments Co., Ltd.; Macchina elettronica universale per prove di trazione: SHIMADZU AGS-J.

Istituto di produzione Shimadzu del Giappone.

Macchina per prove di impatto: XJJ-5, Chengde Testing Machine Co. Divisione.

1.3 preparazione del campione.

Essiccare le materie prime a 110 °C per 12 ore e dividerle secondo una certa massa.

Diverse particelle di diffusore di luce e PC sono state mescolate in modo uniforme, quindi estruse e granulate da un estrusore bivite. I granuli sono stati essiccati a 110 °C per 12 ore e poi iniettati nei campioni di prova.

1.4 test delle prestazioni.

Ta resistenza alla trazione è testata secondo la norma GB/T 1040.2 Mel 2006, la resistenza all'urto con intaglio è testata secondo la norma GB/T 1043.1 Mel 2008, mentre la trasmittanza luminosa e la foschia sono testate secondo la norma GB/T 2410 Mel 2008.

Lo spessore è di 2 mm.

Osservazione al SEM: i diffusori di luce Apene B e C sono stati cosparsi uniformemente sulla superficie.

La superficie dell'adesivo conduttivo è stata spruzzata con oro, osservata e fotografata al SEM. I campioni sono stati congelati in azoto liquido e rotti fragorosamente, l'oro è stato spruzzato sulla superficie di frattura, osservata e fotografata al SEM.

2 risultati e discussione

2.1 rispetto al diffusore di luce inorganico

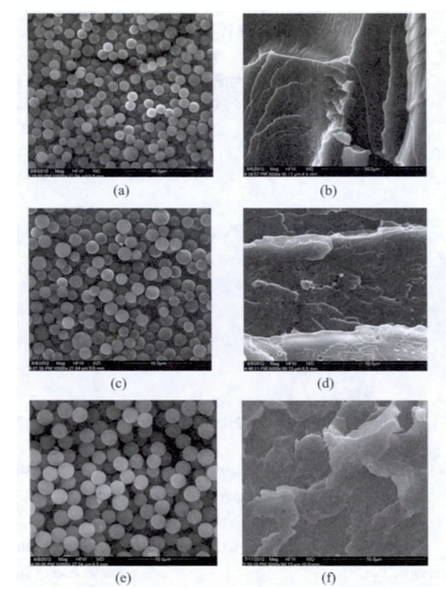

Il diffusore di luce organico assorbe meno luce, quindi può essere utilizzato per preparare materiali di diffusione della luce con elevata trasmittanza luminosa e alta foschia. La Figura 1 mostra le foto al SEM del diffusore di luce e dell'agente di diffusione della luce a base di PC (frazione di massa 0,5% del diffusore di luce).

Dalla Fig. 1A, Fig. 1C e Fig. 1e si può notare che l'agente di diffusione della luce An e C sono particelle sferiche regolari. 1e che l'agente di diffusione della luce An e C sono particelle sferiche regolari, ma la distribuzione granulometrica dell'agente di diffusione della luce An è ampia, l'intervallo della distribuzione granulometrica è di 1 ~ 4 μ m e la dimensione media delle particelle è di 2 μ m; la dimensione delle particelle dell'agente di diffusione della luce B non è uniforme, l'intervallo della distribuzione granulometrica è di 1 ~ 3 μ m e la dimensione media delle particelle è di 2 μ m; la dimensione delle particelle dell'agente di diffusione della luce C è uniforme, la distribuzione granulometrica è concentrata e la dimensione media delle particelle è di 3 μ m.

Dalle figg. 1B, FIG. 1D e FIG. 1f che l'agente di diffusione della luce può essere disperso uniformemente nella matrice di PC e mantenere la sua forma originale. Tuttavia, nella fig. 1D e nella fig. 1F sono presenti vuoti nell'interfaccia tra l'agente di diffusione della luce e la matrice, nonché un gran numero di vuoti nel campione, a indicare che la compatibilità tra l'agente di diffusione della luce siliconica e la resina della matrice è scarsa. Inoltre, poiché il campione viene preparato a 280 ~ 300 °C e l'agente di diffusione della luce mantiene la sua forma originale nel campione, ciò dimostra che i tre tipi di agente di diffusione della luce hanno una buona resistenza al calore.

2.2 Proprietà meccaniche.

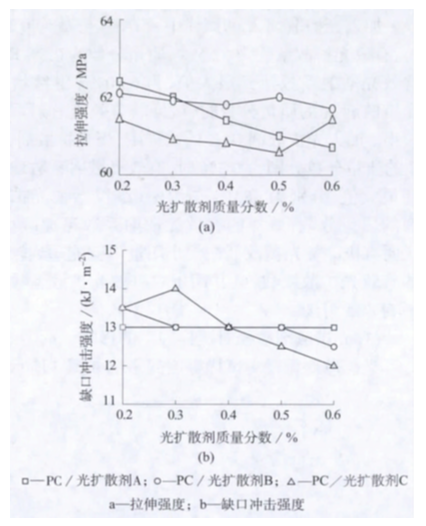

La Figura 2 mostra l'effetto della quantità di diffusore di luce sulle proprietà meccaniche dei materiali di diffusione della luce a base di PC.

Come si può notare dalla figura 2, con l'aumento della frazione di massa del diffusore di luce, la resistenza alla trazione del materiale mostra una tendenza fluttuante verso il basso, ma l'intervallo di variazione è molto piccolo; la resistenza all'urto con intaglio del materiale mostra una tendenza verso il basso, e anche il suo intervallo di variazione è molto piccolo. In generale, la resistenza alla trazione del PC puro è di 63 MPa. Dopo l'aggiunta dell'agente di diffusione della luce, la resistenza alla trazione oscilla tra 60,5 e 62,5 MPa, il che dimostra che l'agente di diffusione della luce non ha un effetto evidente sulla resistenza alla trazione del materiale.

L'effetto più evidente sulla resistenza alla trazione del materiale è il difetto che porta alla concentrazione delle tensioni. Dopo l'aggiunta dell'agente di diffusione della luce, la resistenza all'urto con intaglio del materiale oscilla tra 12 e 14 kJ/m2. Con l'aumento della frazione di massa dell'agente di diffusione della luce A, la resistenza all'impatto a intaglio del materiale rimane sostanzialmente invariata, mentre la resistenza all'impatto a intaglio del materiale con l'aggiunta dell'agente di diffusione della luce Bmind C diminuisce con l'aumento della sua frazione di massa. Ciò può essere dovuto al fatto che la compatibilità dell'agente di diffusione della luce acrilico con il PC è migliore di quella dell'agente di diffusione della luce siliconica con il PC e che il PC è un materiale sensibile all'intaglio, per cui il materiale è soggetto a frattura fragile dopo l'aggiunta dell'agente di diffusione della luce siliconica, con conseguente diminuzione della resistenza all'impatto a intaglio. Tuttavia, grazie all'aggiunta di una minore quantità di agente di diffusione della luce, la diminuzione è minima.

2.3 Valutazione delle proprietà ottiche

I due indicatori principali dei materiali per la diffusione ottica sono la trasmittanza luminosa e la trasmissione della luce.

Haze [9]. La trasmittanza luminosa si riferisce al rapporto tra il flusso luminoso che attraversa il campione e il flusso luminoso irradiato sul campione, ed è un importante indice di prestazione per caratterizzare la trasparenza dei materiali polimerici trasparenti. Più alta è la trasmittanza luminosa di un materiale polimerico, migliore è la sua trasparenza; la foschia, nota anche come torbidità, è il rapporto tra il flusso luminoso diffuso e il flusso luminoso di trasmissione che si discosta dalla direzione della luce incidente attraverso il campione, utilizzato per misurare il grado di ambiguità o torbidità di un materiale trasparente o traslucido, causato da discontinuità o irregolarità all'interno o sulla superficie del materiale. La foschia viene solitamente utilizzata per caratterizzare l'intensità di diffusione della luce di materiali che la diffondono.

I risultati principali sono i seguenti: (1) l'effetto della quantità di diffusore di luce sulla trasmittanza luminosa e sulla foschia del campione. La causa del fenomeno della dispersione della luce [10] è il risultato della distruzione dell'uniformità del mezzo, vale a dire che ci sono grandi differenze nelle proprietà ottiche (come l'indice di rifrazione) tra gli elementi adiacenti del mezzo dell'ordine di grandezza della lunghezza d'onda, sotto l'azione della luce incidente, sono utilizzati come sorgenti di onde secondarie per trattare le onde secondarie con ampiezze di radiazione diverse e le loro fasi sono anche diverse tra loro. Come risultato della sovrapposizione coerente delle onde secondarie, a parte il fatto che alcune onde luminose si propagano ancora nella direzione specificata dall'ottica geometrica, non possono essere spostate in altre direzioni, con conseguente dispersione. Pertanto, lo scattering è destinato a verificarsi quando la luce incidente viene irradiata all'interfaccia di due sostanze con indice di rifrazione diverso.

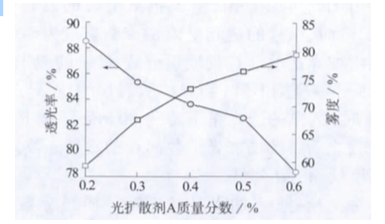

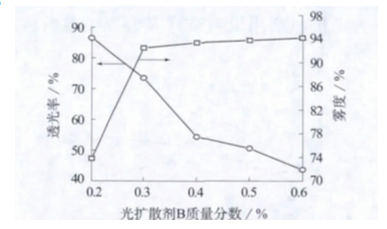

Dalla figura 3 si evince che quando la frazione di massa del diffusore di luce An è di 0,2%, la trasmittanza luminosa del campione è di 88,6% e la foschia di 59,3%. Con l'aumento della frazione di massa del diffusore di luce A, la trasmittanza luminosa del campione diminuisce gradualmente e la foschia aumenta. Quando la frazione di massa dell'agente di diffusione della luce An è 0,6%, la trasmittanza luminosa del campione è 78,4%, la foschia è 79,3%, la foschia è relativamente bassa e la foschia (≥ 90%) è lontana dalla foschia richiesta (≥ 90%). È necessario continuare ad aumentare la frazione di massa del diffusore di luce A per soddisfare i requisiti.

Come si può vedere dalla figura 4, quando la frazione di massa del diffusore di luce B è 0,2%, la trasmittanza luminosa del campione è 86,5% e la foschia è 73,8%; quando la frazione di massa del diffusore di luce B aumenta a 0.3%, la trasmittanza luminosa del campione diminuisce a 73,5% e la foschia aumenta a 92,5%; se la frazione di massa del diffusore B continua ad aumentare, la trasmittanza luminosa del campione diminuisce rapidamente, mentre la foschia aumenta lentamente.

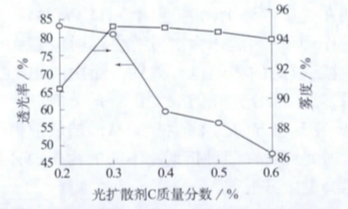

Dalla figura 5 si evince che quando la frazione di massa del diffusore di luce C è pari a 0,2%, la trasmittanza luminosa del campione è di 83,2% e la foschia di 90,8%. Se la frazione di massa del diffusore C continua ad aumentare, la trasmittanza luminosa del campione diminuisce significativamente e la foschia aumenta. Quando la frazione di massa del diffusore di luce C è pari a 0,3%, la trasmittanza luminosa del campione diminuisce a 80,8% e la foschia aumenta a 94,9%. Successivamente, quando la frazione di massa del diffusore di luce C continua ad aumentare, la foschia del campione diminuisce.

In sintesi, a parità di frazione di massa dell'agente di diffusione della luce, la trasmittanza luminosa del campione con l'agente di diffusione della luce A (acido acrilico) è superiore a quella del campione con l'agente di diffusione della luce BMagine C (organosilicone), e la foschia del primo è ovviamente inferiore. Questo perché il diffusore di luce in silicone assorbe più luce di quello in acrilico.

(2) l'effetto della quantità di diffusore di luce sul coefficiente di diffusione effettiva della luce del campione.

In generale, la diffusività effettiva della luce del materiale è espressa dalla trasmittanza luminosa × la velatura. Più alto è il valore, minore è la perdita di luce quando si ottiene l'intensità di diffusione speculare. La trasmittanza luminosa ideale e il valore della nebbia possono essere ottenuti modificando la quantità di diffusore di luce, che può essere trasformata in coefficiente di diffusione luminosa efficace [2].

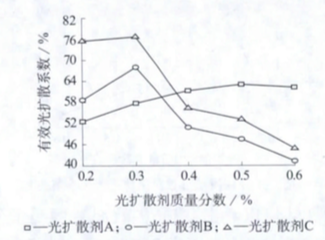

Dalla figura 6 si evince che il coefficiente di diffusione effettiva della luce del campione aumenta inizialmente e poi diminuisce con l'aumento della frazione di massa del diffusore di luce. Nel campione addizionato con l'agente di diffusione della luce A, quando la frazione di massa è 0,2%, il coefficiente di diffusione effettiva della luce è 52,5%; quando la frazione di massa è 0,5%, il coefficiente di diffusione effettiva della luce raggiunge il valore massimo, pari a 63,0%; quando la frazione di massa dell'agente di diffusione della luce A continua ad aumentare, il coefficiente di diffusione effettiva della luce del campione diminuisce. Quando la frazione di massa del diffusore di luce BMague C è pari a 0,3%, il coefficiente di diffusione della luce efficace raggiunge il valore massimo, che è rispettivamente di 68,0% e 76,7%; continuando ad aumentare la frazione di massa del diffusore di luce, il coefficiente di diffusione della luce efficace del campione diminuisce rapidamente. I risultati dimostrano che il diffusore di luce in silicone può ottenere un coefficiente di diffusione della luce efficace più elevato con un piccolo dosaggio e l'effetto del suo dosaggio sul coefficiente di diffusione della luce efficace è molto evidente.

(3) l'effetto della dimensione delle particelle dell'agente di diffusione della luce sulla foschia del campione.

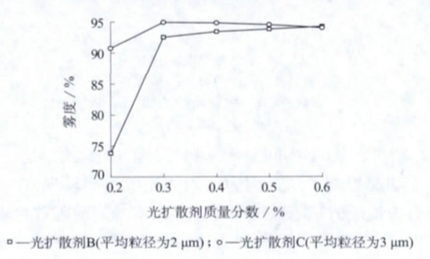

L'effetto della dimensione delle particelle dell'agente di diffusione della luce sulla foschia del campione è mostrato in figura 7.

Come si può vedere nella figura 7, la foschia del materiale che utilizza il diffusore ottico B è generalmente inferiore a quella del diffusore ottico C, ma la differenza tra i due è relativamente piccola. Ciò è dovuto al fatto che la dimensione delle particelle del diffusore di luce utilizzato in questo esperimento è maggiore della lunghezza d'onda della luce visibile e il suo effetto di diffusione appartiene alla diffusione Mie. Secondo la teoria della diffusione Mie, le particelle sferiche sono uniformemente disperse nella resina della matrice e l'intensità di diffusione del sistema è funzione dell'indice di rifrazione, della dimensione delle particelle, dell'angolo di diffusione e della lunghezza d'onda della luce incidente nel mezzo circostante [10]. L'angolo di diffusione e la lunghezza d'onda della luce incidente nel mezzo che circonda le particelle non vengono considerati e si considerano solo gli effetti dell'indice di rifrazione e della dimensione delle particelle sulle proprietà ottiche dei campioni. in un certo intervallo, maggiore è la dimensione delle particelle, maggiore è la differenza di indice di rifrazione e maggiore è l'intensità di diffusione del materiale. Secondo.

Secondo la formula di calcolo di GB/T 2410 Mel 200 "Determinazione della trasmittanza luminosa e della velatura di 8 materie plastiche trasparenti", i materiali con un'elevata intensità di diffusione hanno una velatura elevata. La dimensione delle particelle dell'agente di diffusione della luce C è maggiore di quella dell'agente di diffusione della luce B, quindi la foschia del campione con l'agente di diffusione della luce C è maggiore di quella dell'agente di diffusione della luce B. Poiché la differenza di dimensione delle particelle è piccola, la differenza di foschia è piccola.

3 conclusione.

I risultati principali sono i seguenti: (1) La compatibilità dell'agente di diffusione della luce organosiliconica con la matrice di PC è scarsa, mentre la compatibilità dell'agente di diffusione della luce acrilica con la matrice di PC è migliore. L'aggiunta di un agente di diffusione della luce a base di organosilicio non ha alcun effetto sulla resistenza alla trazione del PC, ma ha un certo effetto sulla resistenza all'impatto con intaglio.

(2) La quantità di diffusore di luce ha una grande influenza sulla trasmittanza luminosa e sulla velatura del materiale. Nel caso del diffusore di luce acrilico, per far sì che il materiale raggiunga una certa foschia, è necessario aumentarne il dosaggio, ma la sua trasmittanza luminosa è più elevata; l'aggiunta di una piccola quantità di diffusore di luce siliconica può far sì che il materiale raggiunga una maggiore foschia e, allo stesso tempo, la trasmittanza luminosa non diminuisca in modo evidente. Quando la frazione di massa del diffusore di luce in silicone C è pari a 0,3%, il coefficiente di diffusione della luce effettiva del materiale può raggiungere 76,7%, la trasmittanza della luce è 80,8% e la foschia è 94,9%, con un buon valore di applicazione pratica.

(3) La dimensione delle particelle dell'agente di diffusione della luce ha un effetto sulla foschia del materiale in un certo intervallo e la foschia del materiale con una grande dimensione delle particelle dell'agente di diffusione della luce è maggiore.