La méthode de préparation du film de diffusion de particules consiste à recouvrir la surface du substrat d'une couche de résine mélangée à des particules (telles que le TiO2). L'effet de diffusion de la lumière est obtenu grâce à la différence d'indice de réfraction entre les particules dopées et la résine formant le film. Toutefois, l'uniformité de la dispersion des particules étant relativement difficile à contrôler, le film de diffusion de produit préparé présente les inconvénients d'une faible transmittance et d'une faible plage de brume.

Avec le développement d'une technologie de micro-nano-fabrication plus avancée et moins coûteuse ces dernières années, les chercheurs ont commencé à explorer l'optimisation des propriétés optiques des films de diffusion par le biais de la microstructure de la surface. La technologie de micro-usinage peut être divisée en trois types : la technologie graphique plane, la technologie graphique par sonde et la technologie graphique par modèle.

Le cœur de la technologie des graphiques plans est constitué par ses caractéristiques d'imagerie parallèle. Elle se caractérise par un motif de conception sur le masque qui est reproduit sur un substrat plat en une seule exposition. L'exposition optique est la principale méthode d'imagerie de la technologie graphique plane, c'est-à-dire la méthode dite de "lithographie". Son principal avantage est son taux de production élevé. Bien que l'exposition optique soit principalement utilisée dans la fabrication de circuits intégrés, ce procédé a également été largement utilisé ces dernières années dans la technologie des microsystèmes pour fabriquer une variété de dispositifs micromécaniques, microfluides et micro-opto-électromécaniques. Le procédé plan est traité en parallèle, c'est-à-dire qu'un grand nombre de microstructures sont formées en même temps. Par conséquent, le procédé plan est un type de procédé adapté à la production de masse.

La technologie graphique des sondes est une méthode d'imagerie ponctuelle, c'est-à-dire que l'imagerie est formée par un balayage point par point. Les sondes comprennent non seulement des sondes à l'état solide telles que la microsonde à effet tunnel et la microsonde à force atomique, mais aussi des sondes à l'état non solide telles que le faisceau d'ions focalisés, le faisceau laser, le faisceau atomique et la microsonde à décharge d'étincelles. Toutefois, en raison de la caractéristique de balayage point par point du processus de sonde, sa vitesse d'imagerie est beaucoup plus faible que celle de la méthode d'imagerie parallèle dans le processus de plan, de sorte qu'elle n'est pas adaptée à la production de masse, mais convient mieux au traitement micro-nano dans la recherche scientifique.

Le processus graphique du modèle consiste à copier les micro-nanostructures correspondantes en utilisant des moules de taille micro-nanométrique. Il s'agit notamment de

Technologie de la nano-impression, technologie du moulage plastique et technologie du moulage par coulée. La nano-impression consiste à utiliser des tampons contenant des nanomodèles pour imprimer la couche de polymère organique ramollie, ce qui permet de reproduire un grand nombre de nanomodèles à faible coût. La technologie de la nano-impression a été largement utilisée dans la fabrication de transistors organiques à couche mince, de microstructures bioélastiques, etc. La technologie de moulage est la technologie traditionnelle de moulage du plastique, la taille de la structure de moulage est supérieure au micron, et elle est principalement utilisée pour la fabrication de puces microfluidiques et de biopuces. La technologie du moulage est également une technologie de micro-usinage à faible coût. La technologie du moulage comprend le moulage du plastique et le moulage du métal. Le moulage et la coulée sont tous deux l'extension de la technologie de traitement traditionnelle au domaine du micro et du nano-usinage. La vitesse de moulage du moulage et de la coulée est rapide, ce qui en fait un processus adapté à la production de masse.

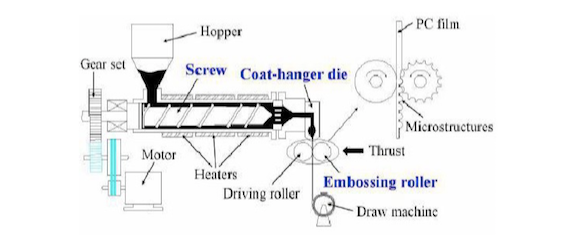

Le développement de la technologie de traitement micro-nano susmentionnée offre une nouvelle idée pour la fabrication de films de diffusion de la lumière à relief de surface. Certaines méthodes ont été rapportées, telles que l'impression au rouleau compresseur [25pr 46], la lithographie par diffusion [36cr 47], le gaufrage à chaud [48-50], l'auto-assemblage [39] et la gravure isotropique [51]. Huang, de l'université nationale de Taïwan, et d'autres chercheurs ont effectué de nombreuses recherches sur la fabrication du film de diffusion de la lumière du réseau de lentilles cylindriques et ont mis au point la technologie composite du moulage par extrusion et de l'impression sur tambour (illustrée dans les figures 1 à 4) pour traiter le film de diffusion de la lumière du réseau de lentilles à colonne. La microstructure du tambour est copiée directement sur la plaque extrudée, ce qui permet une production en continu. La méthode d'impression par rouleau d'extrusion utilise une extrudeuse avec une filière pour fabriquer des plaques granulaires de PC et de PMMA. La microstructure de la surface de la filière est transférée à la surface du film de diffusion de la lumière préparé par la méthode de l'empreinte. Le film de diffusion de la lumière préparé dans l'expérience contient un diffuseur de lumière à l'intérieur et sa surface présente une microstructure. Cependant, l'équipement requis par cette méthode est coûteux, et il est encore difficile d'extruder avec une épaisseur de moins de 500μm le film de diffusion.

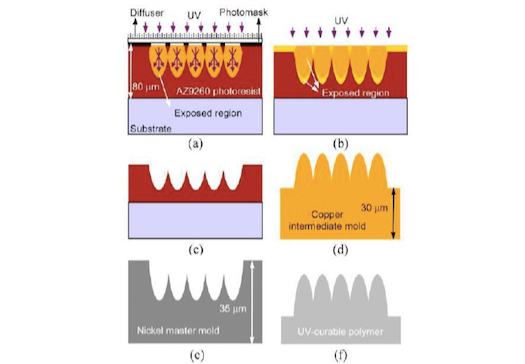

Les équipes de Sung-Il Chang et Jun-Bo Yoon du département de génie électrique et d'informatique de l'Institut coréen des sciences et technologies avancées ont mené des recherches fructueuses sur la fabrication de réseaux de microlentilles avec des rapports d'aspect élevés à l'aide de la lithographie par diffusion (illustrée à la figure 1-5). La lithographie par diffusion permet de fabriquer des micro-nanostructures avec un rapport d'aspect élevé, ce qui permet d'obtenir des diagrammes de rayonnement en forme d'ailes de chauve-souris. Cependant, la préparation d'une structure à haut rapport d'aspect par lithographie par diffusion nécessite un contrôle strict des paramètres d'exposition et de démoulage.

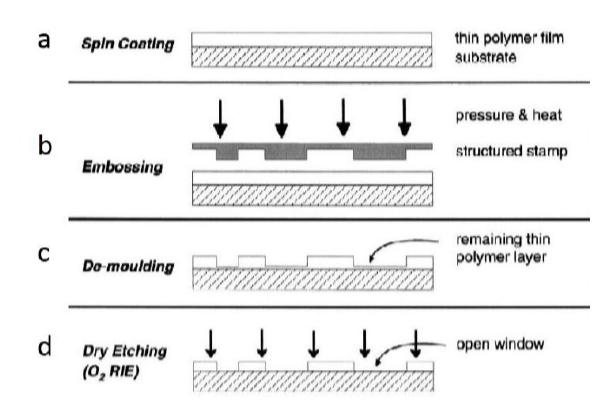

Le gaufrage à chaud est une méthode de traitement dans laquelle la microstructure est préparée à la surface du moule, puis transférée à la surface du polymère par impression. Les moules gaufrés à chaud utilisent généralement l'électroformage pour transférer le motif de la résine à la surface de la plaque de nickel [52-53]. Dans le processus de gaufrage à chaud, l'ajustement de la température peut améliorer l'uniformité et la profondeur de la structure de transfert, mais une température trop élevée ou trop basse affectera les résultats de la reproduction de la structure. De même, une pression trop faible entraînera une forme et une taille inégales de la microstructure ; une pression trop élevée peut entraîner une collision entre le moule et l'échantillon, détruisant ainsi la microstructure sur le moule.