El método de preparación de la película de difusión de partículas consiste en recubrir la superficie del sustrato con una capa de resina mezclada con partículas (como TiO2). El efecto de difusión de la luz se consigue mediante la diferencia de índice de refracción entre las partículas dopadas y la resina formadora de la película. Sin embargo, debido a que la uniformidad de dispersión de las partículas es relativamente difícil de controlar, la película de difusión de producto preparada presenta las desventajas de una baja transmitancia y un pequeño rango de neblina.

Con el desarrollo de una tecnología de micro-nanofabricación más avanzada y de bajo coste en los últimos años, los investigadores empezaron a explorar la optimización de las propiedades ópticas de las películas de difusión a través de la microestructura superficial. La tecnología de micromecanizado puede dividirse en tres tipos: tecnología de gráficos planos, tecnología de gráficos de sonda y tecnología de gráficos de modelo.

El núcleo de la tecnología de gráficos planos son sus características de imagen paralela. Se caracteriza por el patrón de diseño en la máscara que se imagina en un sustrato plano en una exposición. La exposición óptica es el principal método de creación de imágenes de la tecnología de gráficos planos, es decir, el método denominado "litografía". Su mayor ventaja es su elevado rendimiento. Aunque la exposición óptica se utiliza principalmente en la fabricación de circuitos integrados, en los últimos años, este proceso también se ha utilizado ampliamente en la tecnología de microsistemas para fabricar una gran variedad de dispositivos micromecánicos, microfluidos y microoptoelectromecánicos. El proceso plano se procesa de forma paralela, es decir, se forma un gran número de microestructuras al mismo tiempo. Por lo tanto, el proceso plano es un tipo de proceso adecuado para la producción en masa.

La tecnología de gráficos de sonda es un método de formación de imágenes puntuales, es decir, la formación de imágenes se realiza mediante un barrido punto por punto. Las sondas incluyen no sólo sondas de estado sólido, como la microsonda de efecto túnel de barrido y la microsonda de fuerza atómica, sino también sondas de estado no sólido, como el haz de iones focalizado, el haz láser, el haz atómico y la microsonda de descarga de chispa. Sin embargo, debido a la característica de escaneo punto por punto del proceso de la sonda, su velocidad de imagen es mucho menor que la del método de imagen paralela en el proceso plano, por lo que no es adecuado para la producción en masa, pero es más adecuado para el procesamiento micro-nano en la investigación científica.

El proceso gráfico del modelo consiste en copiar las correspondientes micro-nanoestructuras utilizando moldes de tamaño micro-nano. Estos incluyen:

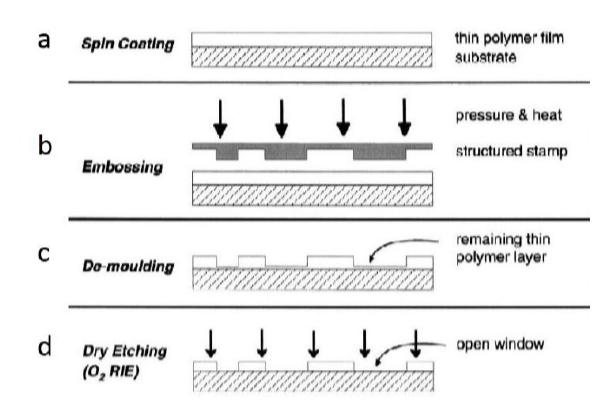

Tecnología de nanoimpresión, tecnología de moldeo de plásticos y tecnología de fundición de moldes. La nanoimpresión es el uso de sellos que contienen nanopatrones para imprimir en la capa de polímero orgánico reblandecido, lo que permite reproducir un gran número de nanopatrones a bajo coste. La tecnología de nanoimpresión se ha utilizado ampliamente en la fabricación de transistores orgánicos de película fina, microestructuras bioelásticas, etc. La tecnología de moldeo es la tecnología tradicional de moldeo de plásticos, el tamaño de la estructura de moldeo es superior a la micra, y se utiliza sobre todo para la fabricación de microfluidos y biochips. La tecnología de moldeo es también una tecnología de micromecanizado de bajo coste. La tecnología de moldeo incluye la fundición de plásticos y la fundición de metales. Tanto el moldeo como la fundición son la extensión de la tecnología de procesamiento tradicional al campo de lo micro y lo nano. La velocidad de moldeado y fundición es rápida, por lo que también es un proceso adecuado para la producción en masa.

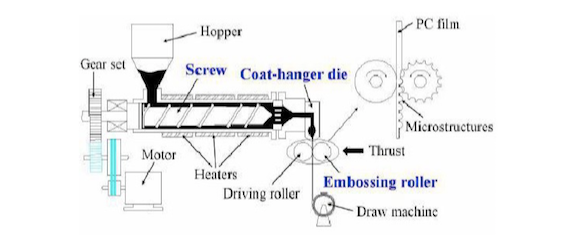

El desarrollo de la tecnología de procesamiento micro-nano mencionada proporciona una nueva idea para la fabricación de películas de difusión de luz con relieve superficial. Se han descrito algunos métodos, como la impresión por rodillo de presión [25pr 46], la litografía de difusión [36cr 47], el estampado en caliente [48-50], el autoensamblaje [39] y el grabado isotrópico [51]. Huang, de la Universidad Nacional de Taiwán, y otros han investigado mucho sobre la fabricación de la película de difusión de luz del conjunto de lentes cilíndricas, y han desarrollado la tecnología compuesta de moldeo por extrusión e impresión en tambor (mostrada en las figuras 1-4) para procesar la película de difusión de luz del conjunto de lentes en columna. La microestructura del tambor se copia directamente en la lámina extruida, y se realiza una producción continua. El método de impresión por rodillo de extrusión utiliza una extrusora con matriz para fabricar placas granulares de PC y PMMA. La microestructura de la superficie de la matriz se transfiere a la superficie de la película de difusión de luz preparada mediante el método de impresión. La película de difusión de luz preparada en el experimento contiene difusor de luz en su interior y la superficie tiene microestructura. Sin embargo, el equipo requerido por este método es caro, y todavía es difícil de extrusión con un espesor de menos de 500μm película de difusión.

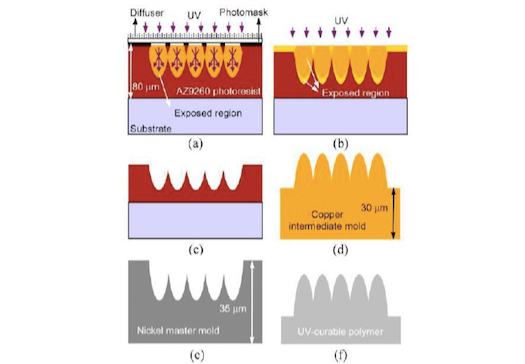

Los equipos de Sung-Il Chang y Jun-Bo Yoon, del Departamento de Ingeniería Eléctrica e Informática del Instituto Coreano de Ciencia y Tecnología Avanzadas, han realizado una fructífera investigación sobre la fabricación de matrices de microlentes con elevadas relaciones de aspecto mediante litografía de difusión (mostradas en la figura 1-5). La litografía de difusión permite fabricar micro-nanoestructuras con una elevada relación de aspecto que pueden realizar patrones de radiación en forma de ala de murciélago. Sin embargo, la preparación de una estructura de alta relación de aspecto mediante litografía de difusión requiere un control estricto de los parámetros de exposición y los parámetros de desmoldeo.

El gofrado en caliente es un método de procesamiento en el que la microestructura se prepara en la superficie del molde y luego se transfiere a la superficie del polímero mediante impresión. Los moldes estampados en caliente suelen utilizar la electroformación para transferir el patrón de la resistencia a la superficie de la placa de níquel [52-53]. En el proceso de estampado en caliente, el ajuste de la temperatura puede mejorar la uniformidad y la profundidad de la estructura de transferencia, pero una temperatura demasiado alta o demasiado baja afectará a los resultados de replicación de la estructura. Del mismo modo, una presión demasiado baja dará lugar a una forma y tamaño desiguales de la microestructura; una presión demasiado alta puede hacer que el molde y la muestra colisionen, destruyendo así la microestructura en el molde.