Bei der Herstellung des Partikeldiffusionsfilms wird die Oberfläche des Substrats mit einer mit Partikeln (z. B. TiO2) vermischten Harzschicht beschichtet. Der Effekt der Lichtdiffusion wird durch den Unterschied im Brechungsindex zwischen den dotierten Partikeln und dem filmbildenden Harz erreicht. Da die Gleichmäßigkeit der Partikeldispersion jedoch relativ schwer zu kontrollieren ist, hat der hergestellte Produktdiffusionsfilm die Nachteile einer geringen Lichtdurchlässigkeit und eines kleinen Trübungsbereichs.

Mit der Entwicklung fortschrittlicher und kostengünstiger Mikro-Nano-Fertigungstechnologien in den letzten Jahren begannen die Forscher, die Optimierung der optischen Eigenschaften von Diffusionsfilmen durch die Oberflächenmikrostruktur zu erforschen. Die Technologie der Mikro-Nanobearbeitung lässt sich in drei Arten unterteilen: Plangrafik-Technologie, Sondengrafik-Technologie und Modellgrafik-Technologie.

Das Herzstück der Plangrafik-Technologie ist ihre parallele Bebilderung. Sie zeichnet sich dadurch aus, dass das Designmuster auf der Maske in einer einzigen Belichtung auf ein flaches Substrat abgebildet wird. Die optische Belichtung ist das gängige Bebilderungsverfahren der Flachgrafiktechnologie, d. h. das so genannte "Lithografie"-Verfahren. Ihr größter Vorteil ist die hohe Ausgaberate. Obwohl die optische Belichtung hauptsächlich bei der Herstellung integrierter Schaltkreise eingesetzt wird, hat dieses Verfahren in den letzten Jahren auch in der Mikrosystemtechnik weite Verbreitung gefunden, um eine Vielzahl von mikromechanischen, mikrofluidischen und mikro-opto-elektromechanischen Geräten herzustellen. Das Planverfahren wird parallel durchgeführt, d. h. es wird eine große Anzahl von Mikrostrukturen gleichzeitig hergestellt. Daher ist das Flugzeugverfahren ein für die Massenproduktion geeignetes Verfahren.

Bei der Sondengrafik handelt es sich um eine punktuelle Abbildungsmethode, d. h. die Abbildung erfolgt durch punktuelles Scannen. Zu den Sonden gehören nicht nur Festkörpersonden wie die Rastertunnelmikrosonde und die Rasterkraftmikrosonde, sondern auch Nicht-Festkörpersonden wie der fokussierte Ionenstrahl, der Laserstrahl, der Atomstrahl und die Funkenentladungsmikrosonde. Aufgrund der Punkt-für-Punkt-Abtastung des Sondenverfahrens ist die Abbildungsgeschwindigkeit jedoch viel geringer als bei der parallelen Abbildungsmethode im ebenen Verfahren, so dass es sich nicht für die Massenproduktion, sondern eher für die Mikro-Nano-Verarbeitung in der wissenschaftlichen Forschung eignet.

Der grafische Prozess des Modells besteht darin, die entsprechenden Mikronanostrukturen mit Hilfe von Formen in Mikro-Nano-Größe zu kopieren. Dazu gehören:

Nano-Imprinting-Technologie, Kunststoffspritzgusstechnologie und Formgusstechnologie. Beim Nanoimprinting werden Stempel mit Nanomustern verwendet, um die erweichte organische Polymerschicht zu bedrucken, wodurch eine große Anzahl von Nanomustern zu geringen Kosten reproduziert werden kann. Die Nanoimprint-Technologie hat sich bei der Herstellung von organischen Dünnschichttransistoren, bioelastischen Mikrostrukturen usw. bewährt. Die Formgebungstechnologie ist die traditionelle Kunststoffformungstechnologie, deren Strukturgröße mehr als ein Mikrometer beträgt und die hauptsächlich für die Herstellung von Mikrofluidik und Biochips verwendet wird. Die Abformtechnik ist auch eine kostengünstige Technologie für die Mikrobearbeitung. Die Abformtechnik umfasst das Kunststoff- und das Metallgießen. Sowohl das Abformen als auch das Gießen sind die Erweiterung der traditionellen Verarbeitungstechnologie auf den Bereich der Mikro- und Nanotechnologie. Die Formgebungsgeschwindigkeit beim Formen und Gießen ist hoch, so dass es sich um ein Verfahren handelt, das sich für die Massenproduktion eignet.

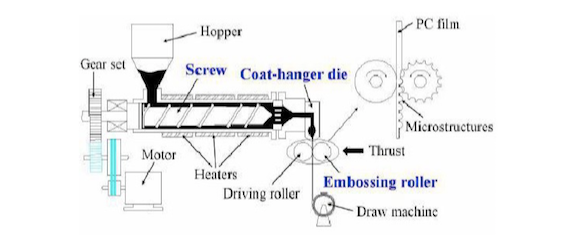

Die Entwicklung der oben genannten Mikro-Nano-Verarbeitungstechnologie liefert eine neue Idee für die Herstellung von Lichtdiffusionsfolien mit Oberflächenrelief. Es wurden bereits einige Methoden beschrieben, wie z. B. das Druckwalzenprägen [25pr 46], Diffusionslithographie [36cr 47], Heißprägen [48-50], Selbstmontage [39] und isotropes Ätzen [51]. Huang von der National Taiwan University und andere haben sich intensiv mit der Herstellung von Lichtdiffusionsfolien für Zylinderlinsen-Arrays beschäftigt und eine kombinierte Technologie aus Strangpressen und Trommelprägen (siehe Abbildungen 1-4) entwickelt, um die Lichtdiffusionsfolien für Säulenlinsen-Arrays zu bearbeiten. Die Mikrostruktur der Trommel wird direkt auf die extrudierte Platte kopiert, und es wird eine kontinuierliche Produktion realisiert. Beim Extrusionswalzenprägeverfahren wird ein Extruder mit einer Düse zur Herstellung von PC- und PMMA-Granulatplatten verwendet. Die Mikrostruktur auf der Oberfläche der Düse wird durch die Prägemethode auf die Oberfläche der vorbereiteten Lichtdiffusionsfolie übertragen. Die im Experiment vorbereitete Lichtdiffusionsfolie enthält im Inneren einen Lichtdiffusor und die Oberfläche weist eine Mikrostruktur auf. Die für diese Methode erforderliche Ausrüstung ist jedoch teuer, und es ist immer noch schwierig, eine Diffusionsfolie mit einer Dicke von weniger als 500μm zu extrudieren.

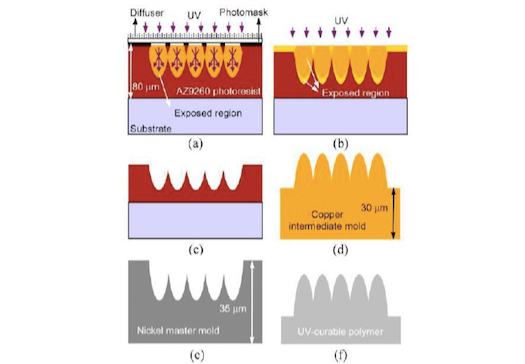

Die Teams von Sung-Il Chang und Jun-Bo Yoon vom Fachbereich Elektrotechnik und Informatik des Korea Institute of Advanced Science and Technology haben mit Hilfe der Diffusionslithographie (siehe Abbildung 1-5) erfolgreiche Forschungsarbeiten zur Herstellung von Mikrolinsenarrays mit hohem Aspektverhältnis durchgeführt. Mit Hilfe der Diffusionslithographie können Mikro-Nanostrukturen mit einem hohen Aspektverhältnis hergestellt werden, mit denen sich Fledermausflügel-Strahlungsmuster realisieren lassen. Die Herstellung von Strukturen mit hohem Aspektverhältnis durch Diffusionslithografie erfordert jedoch eine strenge Kontrolle der Belichtungsparameter und der Entformungsparameter.

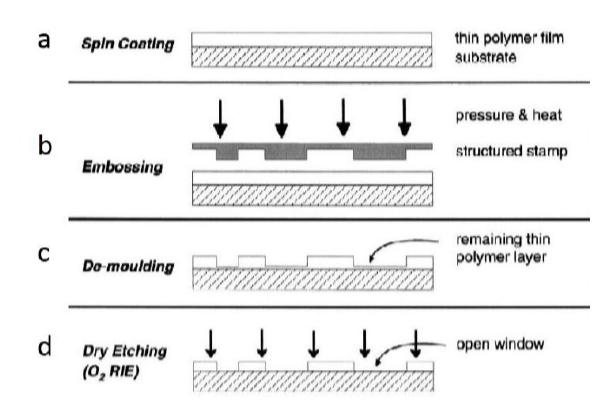

Das Heißprägen ist eine Verarbeitungsmethode, bei der die Mikrostruktur auf der Oberfläche der Form vorbereitet und dann durch Einprägen auf die Polymeroberfläche übertragen wird. Heißgeprägte Formen verwenden in der Regel Galvanotechnik, um das Muster vom Resist auf die Oberfläche der Nickelplatte zu übertragen [52-53]. Beim Heißprägeverfahren kann die Einstellung der Temperatur die Gleichmäßigkeit und Tiefe der Transferstruktur verbessern, aber eine zu hohe oder zu niedrige Temperatur beeinträchtigt die Ergebnisse der Strukturreplikation. Ebenso führt ein zu niedriger Druck zu einer ungleichmäßigen Form und Größe der Mikrostruktur; ein zu hoher Druck kann dazu führen, dass die Form und die Probe kollidieren, wodurch die Mikrostruktur auf der Form zerstört wird.